平常工作中我们做的很多事都认为是小事,是理所当然的。但是,这些小事如果没有提前做好准备,往往在后期就很难提高工作效率。

最近, 我们在处理B客户的订单,是一款己经是量产的医疗显示器AG防眩光玻璃盖板。是不是进入量产阶段,就没有什么问题要注意的了呢?

当然不是,且不说简单的产品,我们都不能掉以轻心,更何况这款玻璃是异形加工,尺寸较大15寸,尺寸公差,印刷颜色都是要求非常严格,必须要与客户的样品一模一样。是一款难度较大的产品,每次量产前,我们都会召开订单评审,针对图纸的要求、客户反馈的品质问题等,再次提出须注意的地方和改善。

1,玻璃产品为异形,且图纸上有2个重点尺寸要求全测数据来保证品质,如果用卡尺全测这2个重点尺寸,不但会造成玻璃表面划伤不良,也需要花费更多的时间,效率非常低。为此,我们决定用PC板做一个治具去全检玻璃的尺寸,同一个治具上我们做玻璃尺寸的上限和下限。当玻璃做完CNC后,除了首件,末件检测以外,直接把做好的玻璃卡在治具上来检测尺寸是否OK.同时,我们也追加了每1小时用3次元测量2PCS的尺寸,这样不但确保产品的外形尺寸做到0不良,还减少了不良发生,节省尺寸检测时间。

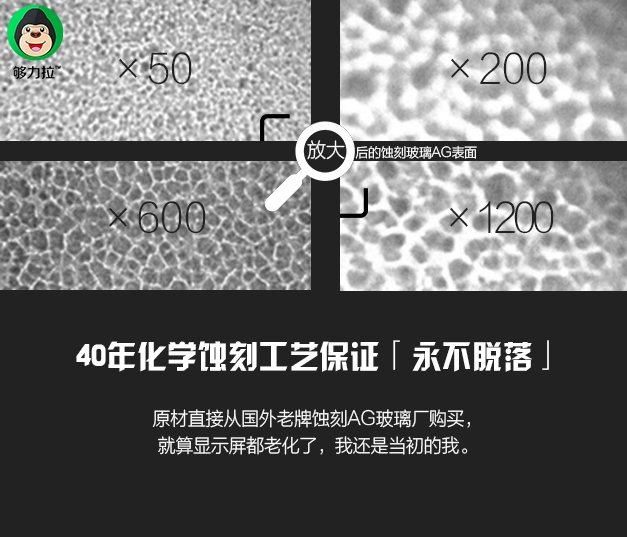

2,这款防眩光玻璃产品在外观上也是要求非常严格的。我们把之前客户反馈的不良项目总结出来重新修正了检查条件和标准,并与现场人员一起确认有疑问的地方,统一检查人员和客户的检查标准,确保交到客户手上的每一片产品都是良品。

虽然这些都是每个产品加工过程中理所当然要做的事情,但把“重视小事”当成是一种习惯。这样工作才能做得更好,更全面。才能确保按照客户的要求顺利交货。