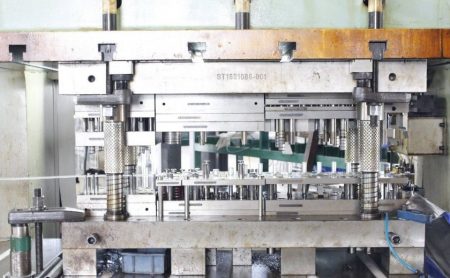

“唉,这个落料冲头又要修了!”

“这个冲头是钨钢材质的,正常寿命应是50万次,刃口部位怎么冲到1万次就有磨损了呢?”

听到生产技术员的几次吐槽之后,我们的工程师卸下旧的冲头、看到刃口边缘的崩裂缺口开始琢磨起来。

经过一番确认了解之后,原来这款钨钢冲头的刃口部分由于形状呈异形,为了使冲头尺寸达到精度要求,之前的工程师采用了精密放电的工艺来完成冲头刃口部分的形状加工。

基于钨钢材质精密放电加工的特点是精度高,但是电蚀面变脆后容易崩缺、磨损,使冲头寿命降低,而且放电工艺耗时较长,从而导致维修冲头整体成本偏高。如果还用原来放电的方法维修,需要再开CNC机台重做新的电极后再来放电加工,整个流程下来,恐怕冲床机台又得连续几天处于待料停机的状态了!

“这该如何是好呢?”眼看着交货时间迫在眉睫,正在生产管理人员抓耳挠腮时,易工提出了自己的建议,钨钢材质本身就有强韧耐磨的特性,用不破坏钨钢原有性能的工艺来处理刃口部位就可以维持冲头的耐磨及延长使用寿命。

经过一轮产品图面分析及讨论之后,易工提出了用高精密研磨工艺替代精密放电的工艺方案。当然冲头刀刃部分的形状要在不影响产品尺寸的前提下做适合研磨工艺的形状调整。

说干就干,易工花了两小时把冲头图面更新好,生产技术员将原有磨损部分打磨掉后直接用精密研磨机将冲头刃口部位按更新版图面进行研磨加工,只待机3小时就把冲头修好了。

用精密研磨工艺返修好的冲头上机后,使用到5万次时刃口才会出现轻微磨损,较之前生产1万次后就需要返修1次的频率,采用研磨工艺提案返修后的冲头刃口寿命提高了5倍,即节省了维修次数和费用,又提高了生产效率。

在生产工艺中挖掘每一个磨耗细节,从细微的工艺改善提案中来降低我们的模具成本,从而为客户创造收益——这不仅是我们KANOU人的行动方针,更是我们每一个打铁人职业生涯中的永久使命!