精密电子零件的托盘,相信有不少做机加工的朋友们是接触过的。

今天跟大家分享一款我们凯路汽车做过的托盘

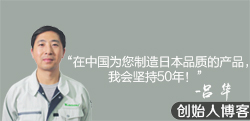

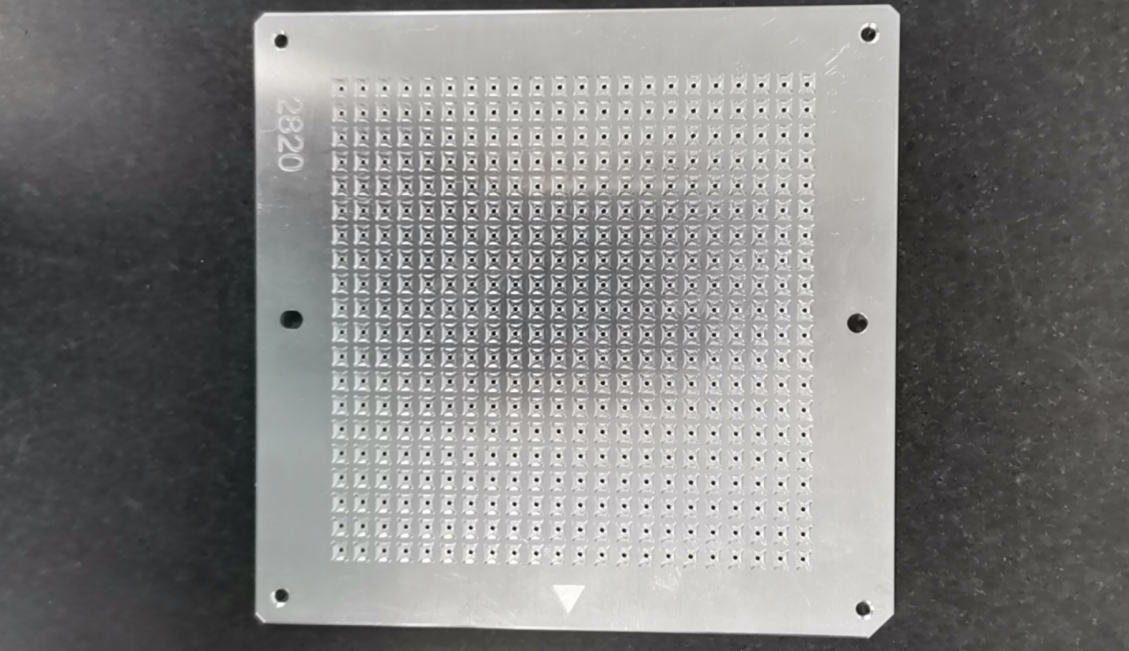

这是一款铝材加工的托盘,上面密密层层的排列着400多个非常精细的小凹槽,对比以前见过类似的样品,肉眼看上去要精密很多,要做一款托盘工价是多少呢?答案是在400块钱左右。

说出来可能你不太相信,可能会有些朋友问为什么加工小小的槽孔会卖价会这么高呢?原因有三:

1.是加工时长

大家都知道CNC数控加工的开机时间是影响的加工成本的一个主要因素

这款铝板托盘上面400多个小槽,就算一个槽加工30秒,那么总加工时长也要3-4小时了。

2.是加工难度

它的技术要求也是非常苛刻的,这块110×110的铝板它的平面度和平行度要求在0.05mm以内,所有孔的位置度要求是+/-0.01mm,这个位置度要求是一般机床达不到的。

3.是外观要求

产品的表面外观要求非常高,客户要求光洁度0.8以下,不允许有任何的划伤。

以上这三点决定了这个托盘要比行业标准的加工价格要贵上许多。

这么高要求的产品我们是如何去实现的?

第一解决的是材料问题

这款产品的原材料采用的是纯进口的超平板t651铝板,我们曾经使用国产的铝板加工,想帮助客户节约成本,但是实际上做出来平面度会到0.15mm以上,反倒加工难度增加了、成本不降反升。

第二解决位置度的公差

+/-0.01mm的公差,我认为普通的国产设备是达不到的,光洁度也没办法保证。我们采用进口的MAZAK设备进行加工,相对来说进口的MAZAK稳定性比较好,配合使用山特维克的刀柄、精密刀具加工,可以优秀的解决公差要求。

第三解决外观要求的方案

我们第一次采用整体震动研磨/拉丝的一个过程,但是这样的研磨工艺出来的效果客户并不承认,如何好达到客户这种高光的度的一个表面呢?这让我们烧脑了不少时间。后来我们采用日本进口的纳米级别的玻璃微珠,用超细腻的喷砂机来实现喷砂的过程,普通的喷砂机对这种纳米级别的微珠是没办法保证的,从而实现到客户的要求。

结合以上种种条件,在不断解决客户高要求的标准下,精益求精超越标准,我们最终把这款优秀的产品制造了出来。